Una piccola guida per illustrarvi il montaggio del nostro trabattello professionale più venduto il Metal 5 seguendo...

Blog categories

Search in blog

Archived posts

Produzione ponteggio trabattello le fasi

Il trabattello o ponteggio con ruote Come nasce!

Tutte le fasi di produzione del trabattello o ponteggio mobile

In questo post vengono spiegate tutte le fasi di produzione del trabattello in ferro zincato dal materiale grezzo al prodotto finito e imballato.

Il trabattello o più comunemente chiamato ponteggio mobile o ponteggio su ruote nasce dai laminati coil, il coil e il ferro allo stato grezzo arrotolato su se stesso, delle fasce di ferro laminato con vari spessori da 1 mm 3 mm arrotolato su se stesso  il coil dalle fonderie dove prodotto viene portato alle trafile dove viene presso piegato e saldato al’interno in base ai tubolari tondi o quadri che e alle misure che richiedono i clienti. Ne caso del trabattello i tubolari maggiormente usati sono tondi rettangoli e quadri, le dimensioni variano da 30 mm a 50 mm in base ai modelli con spessori da 1 mm a 3 mm sempre in base ai trabattelli che si intendono produrre del tipo hobby stico semi professionale e professionale.

il coil dalle fonderie dove prodotto viene portato alle trafile dove viene presso piegato e saldato al’interno in base ai tubolari tondi o quadri che e alle misure che richiedono i clienti. Ne caso del trabattello i tubolari maggiormente usati sono tondi rettangoli e quadri, le dimensioni variano da 30 mm a 50 mm in base ai modelli con spessori da 1 mm a 3 mm sempre in base ai trabattelli che si intendono produrre del tipo hobby stico semi professionale e professionale.

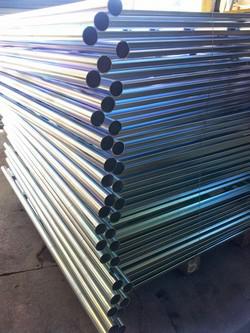

Il prodotto finito dalle trafile si presenta in pacchi di barre detti fasci, generalmente di circa 10/12 ql. E di lunghezza di 600 cm. Come si può vedere dall’ immagine  I fasci di tubolare vengono tagliati a secondo della serie dei ponteggi trabattelli che si deve inserire nella produzione essi hanno misure e impieghi diversi.(IMMAGINE) ma tutti servono a un unico scopo alla fine a creare il prodotto finito trabattello.

I fasci di tubolare vengono tagliati a secondo della serie dei ponteggi trabattelli che si deve inserire nella produzione essi hanno misure e impieghi diversi.(IMMAGINE) ma tutti servono a un unico scopo alla fine a creare il prodotto finito trabattello.

Tagliati tutti i pezzi vengono trasferiti alla macchina molatura dove vengono eliminate le sbavature prodotte dal taglio precedente per far si che non ci siano sul trabattello parti taglienti che possano ferire o graffiare l’operatori.

Il procedimento successivo e quello di creare a tutti i gradini delle spallette e alle orizzontali i fori di scarico per la zincatura elettrolitica. La zincatura elettrolitica si effettua in un impianto di zincheria a vasche pieni di acqua e vari tipi di acidi dove immergendo i pezzi nelle vasche i t tubolari si riempiono di acidi o di acqua in base alla fase di zincatura che si trova, questi acidi una volta riempito il tubolare una volta estratti dalle vasche devono per forza svuotarsi per una riuscita ottimale della zincatura, per questo i fori di scarico e un passo essenziale e dovuto per un risultato di qualità nei confronti della zincatura a freddo elettrolitica.

Effettuatati i fori discarico sui componenti principali del ponteggio i pezzi vanno puliti dall’ olio emulsionabile mischiato ad acqua che e stato usato durante il taglio dei pezzi. L’ olio emulsionabile mischiato all’acqua ha un effetto di protezione del

pezzo durante tutta la lavorazione per prevenire e salvaguardare dalla prima patina di ruggine che si può formare durante la fase di lavorazione e prima della saldatura. Il Ns. Procedimento di pulizia dei tubolari prima della saldatura viene effettuato per rendere la saldatura omogenea e senza schizzi è quindi di qualità, senza la fase di pulitura il risultato sarebbe un cordolo di saldatura non regolare schizzi di saldatura nella zona di saldatura stessa e alone nero o marrone scuro a torno alla saldatura che difficilmente viene coperto dalla zincatura.

Tutti i componenti del trabattello vengono saldati tra di loro usando saldatrici professionali a filo continuo e a gas CO2 per una saldatura perfetta e a prova di carico più estremo. I componenti vengono correlati di componenti come nottolini, spinette, piastre per le ruote, maniglie, ecc.

Una volta saldati tutti i componenti vengono messi su pallet e è vengono imballati con del film estensibile perché asportata la protezione dell olio emulsionabile e acqua sono vulnerabili alla corrosione, per questo vengono protetti in attesa del procedimento della zincheria.

La zincatura dei pezzi viene fatta in fasi, le fasi hanno dei rigorosi tempi di immersione nelle vasche.

La prima fase della zincatura e quella del decapaggio cioè la pulitura e lo sgrassamento, Una volta appesi i pezzi su appositi telai e messi in posizione che possano riempirsi i tubolari e allo stesso tempo svuotarsi perfettamente tramite i fori di scarico, vengono immersi nella prima vasca piena di acido cloritico e vengono fatti stazionare nella vasca dai 15 ai 20 minuti per una perfetta pulizia. Estratti dalla vasca e fatti sgocciolare vengono subito immersi in acqua pulita per pochi secondi, tolti dalla vasca dell’acqua pulita vengono immersi in una vasca detta sgrassatura chimica una vasca composta da polveri chimiche di sgrassatura mischiati ad acqua riscaldata a 80/90 gradi. Questo procedimento viene fatto per eliminare residui di olio sui pezzi. Dopo circa 10 minuti vengono estratti e immersi nuovamente in acqua pulita per poi passare in un altro tipo di sgrassatura elettrolitica con gli stessi agenti chimici di sgrassatura delle sgrassatura precedente e acqua ma con l’ aggiunta di corrente alternata che scorre a traverso i pezzi per una pulizia più profonda di olio e grasso. Finito il procedimento che dura circa 10 minuti il telaio con i pezzi viene immerso nuovamente in acqua pulita. Per terminare cosi il processo di decapaggio. Successivamente si passa alla fase di zingaggio dei pezzi e viene inserito il telaio con i pezzi dei ponteggi in una vasca piena di prevalentemente acqua base zinco liquido brillantante soda e lastre di zico adiacenti ai bordi che con l’effetto elettrico della corrente continua si stacca lo zinco dalle lastre e si attacca sui pezzi. La Riparazione può durare dai 15 ai 20 minuti dopo di che i pezzi vengono estratti ed e rè inseriti in un altra vasca di solo acqua per la pulizia degli agenti precedenti, Adesso i pezzi sono zincati ma manca un ultima fase prima dell’asciugatura a forno ventilato, manca la fase della colorazione.

La colorazione o in termini tecnici la passivazione e una vasca piena di colorante a base di zinco prevalente mente adi color argente ma può essere anche gialla. La passivazione oltre a dare colore e brillantezza ai pezzi dei trabattelli da anche un ulteriore protezione.

L’immersione nella passivazione dei pezzi di ponteggio dura dai 15 ai 30 secondi, come sempre dopo questo passaggio vanno inseriti in acqua pulita. In fine i pezzi dei ponteggi vanno messi su di un telaio con ruote e portati in un forno e tenuti per alcuni minuti per far sì che si asciughino perfettamente.

Ora i pezzi dei trabattelli sono zincati si misura lo spessore dello zinco per verificare una perfetta riuscita deve essere di circa 0.8 mm.

Dopo la zincheria alcune parti del trabattello tipo Basamento e parapetto terminale vengono portati in verniciatura con polveri poliesteri ad alto forno, questo solo per i trabattelli professionali. Per dare una resistenza agli agenti corrosivi ancora maggiore e quasi eterna sui componenti che sono soggetti a controllo o a maggiore sforzo durante la loro vita.

Tutti i pezzi conclusa la fase di zincatura e per alcuni di verniciatura a polveri vengono portati in magazzino dove vengono montate le ruote alla base ed etichette identificative, i tappi alle spallette, assemblaggio dei livellatori e aste stabilizzatrici del trabattello. Poi vengono posizionati su pallet in base agli ordini vengono imballati con film estensibile e con fasce in

vengono imballati con film estensibile e con fasce in

Leave a comment